Эффективное планирование — это каркас, на котором держится производство. Ручные расчеты и электронные таблицы не успевают за меняющимся спросом, поломками оборудования и срывами поставок. Автоматизация превращает планирование из головной боли в стратегический инструмент. Она связывает в единую цифровую систему заказы, складские остатки, загрузку станков и график рабочих, чтобы цех выпускал продукцию вовремя и без перерасхода ресурсов. В статье расскажем про автоматизацию планирования производства.

Цели автоматизации производственного планирования

Внедрение автоматизированных систем решает несколько ключевых задач, напрямую влияющих на операционную и финансовую эффективность.

Повышение скорости и точности планирования. Исключаются длительные ручные расчеты и ошибки из-за человеческого фактора. Алгоритмы за минуты формируют оптимальный производственный график, учитывая сотни параметров: от наличия фурнитуры на складе до загрузки конкретного фрезерного станка.

Обеспечение гибкости и адаптивности. При любом сбое — будь то срочный VIP-заказ или внезапная поломка линии — система мгновенно перестраивает план. Она находит резервные мощности, предлагает варианты переноса задач и автоматически корректирует потребность в материалах.

Оптимизация использования ресурсов. Автоматизация точно рассчитывает, сколько сырья нужно закупить, какие станки и в какое время задействовать. Это сводит к минимуму простои оборудования, устраняет излишки незавершенного производства и высвобождает оборотные средства, ранее «замороженные» в избыточных запасах.

Усиление контроля и исполнительской дисциплины. План перестает быть абстрактным файлом. Каждый мастер и начальник участка видит свои задачи в цифровом виде, отмечает их выполнение, а руководство в режиме реального времени отслеживает выполнение плана и оперативно вмешивается при отклонениях.

Уровни производственного планирования

Планирование на производстве — многоуровневый процесс, где каждый этап решает свои задачи в разном масштабе времени. Автоматизация обеспечивает их согласованность.

Стратегическое (долгосрочное) планирование. Горизонт — от года до нескольких лет. На этом уровне определяют общие мощности, инвестиции в новое оборудование, развитие цехов. Автоматизированные системы на основе прогнозов продаж и рыночной аналитики помогают моделировать различные сценарии развития и принимать обоснованные стратегические решения.

Тактическое (оперативно-календарное) планирование. Горизонт — месяц, неделя. Это ключевой уровень, на котором план продаж превращается в конкретную производственную программу. Система распределяет заказы по неделям, загружает конкретные производственные линии и цехи, формирует портфель заказов для снабжения, стремясь равномерно использовать мощности и выполнить обязательства перед клиентами в срок.

Оперативное планирование и диспетчеризация (исполнение). Горизонт — день, смена. Здесь план становится прямым заданием для рабочих и станков. Диспетчер с помощью системы видит, какую партию деталей запустить следующей, кому из операторов выдать задачу, как перераспределить работу при отсутствии сотрудника. Автоматизация на этом уровне обеспечивает точное выполнение тактического плана.

Связь уровней через автоматизацию — главное преимущество. Изменение стратегических показателей (например, запуск новой линии) автоматически учитывается в тактическом планировании. А данные о реальной выработке с участков (уровень диспетчеризации) непрерывно поступают в систему, позволяя корректировать оперативно-календарные планы, делая их все более точными и выполнимыми.

Модели управления производством

Выбор модели управления определяет, как производство реагирует на спрос. Автоматизированные системы планирования позволяют гибко применять разные модели даже в рамках одного предприятия.

Производство на склад (Make-to-Stock, MTS) работает по прогнозу. Система анализирует исторические данные продаж, сезонность и рыночные тренды, чтобы рассчитать оптимальный размер производственных партий. Например, производитель бытовой химии автоматически увеличивает выпуск моющих средств весной, заранее формируя складской запас к сезону уборки. Планирование фокусируется на равномерной загрузке линий и поддержании норматива запасов готовой продукции.

Производство под заказ (Make-to-Order, MTO) запускается только после получения конкретного заказа. Здесь критически важна скорость расчета. Автоматизированная система мгновенно проверяет доступность материалов и загрузку оборудования, чтобы назвать клиенту точный срок.

Например, на заводе по изготовлению промышленных станков под каждый заказ создается уникальная производственная цепочка. Планирование направлено на максимально быстрое включение нового заказа в график с минимальными простоями.

Сборка под заказ (Assemble-to-Order, ATO) — гибридная модель. Базовые компоненты и модули производятся на склад, а их финальная конфигурация и сборка выполняются под конкретные требования клиента. Так работают производители компьютеров или мебели.

Автоматизация здесь управляет двумя потоками: она планирует серийное производство унифицированных деталей (как при MTS) и в то же время составляет гибкий график финальной сборки (как при MTO), синхронизируя оба процесса.

Методы производственного планирования

Современные методы планирования — это не просто теория, а работающие алгоритмы, заложенные в программное обеспечение. Они решают разные задачи: от синхронизации потока до управления каждой минутой работы станка.

Метод «Буфер-Барабан-Веревка» (ББВ) из теории ограничений борется с главной проблемой цеха — «узким местом». Автоматизированная система постоянно мониторит работу самого медленного ресурса (барабан), например, печи для термообработки. Перед этим участком создается защитный буфер из заделов, чтобы он никогда не простаивал.

Система автоматически регулирует подачу заготовок с предыдущих этапов, не позволяя создавать излишки. На практике это означает, что если покрасочная камера — сломалась, программа будет планировать работу шлифовального цеха строго под ее график, предотвращая образование очередей и заторов.

Система MRP (Material Requirements Planning) — это цифровой расчетчик материалов. Она берет план производства готовых изделий, «разбирает» каждое на составляющие по данным из спецификаций (BOM) и сверяется со складскими остатками. В результате формируются точные заявки на закупку и внутренние производственные задания для цехов-полуфабрикатов.

Например, для выпуска 100 станков MRP рассчитает, сколько нужно чугунных отливок, электродвигателей и крепежа, укажет даты, когда каждый компонент должен поступить на сборочную линию, и автоматически сформирует заказ поставщику.

Система APS (Advanced Planning and Scheduling) — это интеллектуальный оптимизатор графика. Если MRP отвечает на вопрос «что нужно?», то APS решает «как и когда это лучше сделать». Она создает детальное расписание, учитывая сотни реальных ограничений: технические карты операций, календари работы каждого станка, графики смен рабочих, время переналадки, приоритеты заказов.

Система MES (Manufacturing Execution System) — это цифровая связка между планом и цехом. Получив задание от APS, MES в реальном времени доводит его до конкретного рабочего — выводит техкарту на терминал, сообщает о необходимой оснастке.

Рабочий через тот же терминал отмечает начало и конец операции, вносит данные о браке. MES собирает с датчиков информацию о выработке, простоях и качестве, создавая «цифровой след» партии. Эти данные немедленно передаются обратно в систему планирования, чтобы следующий план был еще точнее.

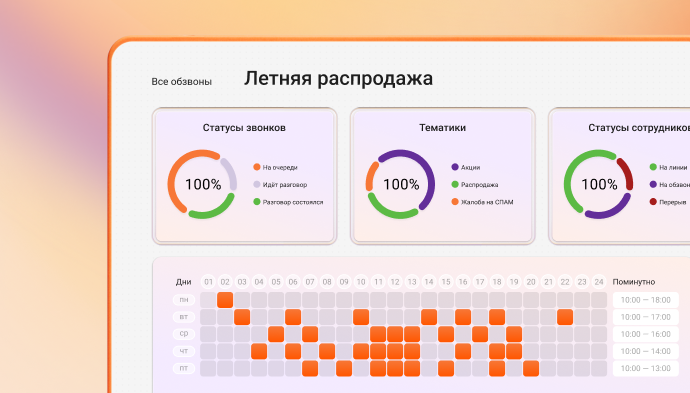

Автоматизировать можно не только производственный процесс, но и обзвоны клиентов. Автоматизированный исходящий обзвон в Контакт-центре MANGO OFFICE на 40% повышает эффективность обзвона, сокращает долю однотипных задач и улучшает качество коммуникаций. Следите за ходом обзвона в режиме онлайн. Изучайте важные показатели: от статистики до интенсивности работы менеджеров. Увеличивайте мощность в зависимости от нужд. IT‑архитектура легко масштабируется до любых размеров и остается стабильной при пиковых нагрузках.

Выводы об автоматизированном планировании производства

- Автоматизация — это единая цифровая среда. Она соединяет стратегические цели, тактические планы и оперативное исполнение, превращая разрозненные данные в согласованные управленческие решения.

- Модель управления (MTS, MTO, ATO) определяет логику планирования. Выбор зависит от типа продукции и отношений с клиентом. Современные системы позволяют гибко комбинировать подходы в рамках одного производства.

- Методы планирования решают разные задачи. ББВ синхронизирует поток, MRP точно рассчитывает материалы, APS строит оптимальное расписание, а MES обеспечивает точное выполнение и обратную связь. Их совместное использование дает максимальный эффект.

- Главный результат — управляемость. Автоматизация дает способность мгновенно перепланировать работу при любом сбое, обеспечивая выполнение заказов в срок и оптимальную загрузку ресурсов.

- Внедрение начинается с данных. Эффективность автоматизации зависит от качества исходной информации: актуальных норм времени, точных спецификаций материалов, корректных складских остатков.

- Инвестиция окупается за счет снижения издержек. Сокращение простоев оборудования, уменьшение незавершенного производства, оптимизация складских запасов и исключение авралов напрямую повышают рентабельность производства.